Hợp kim titan cứng nhất thế giới tạo bằng công nghệ in 3D

Các nhà khoa học đạt thành tựu mới khi áp dụng công nghệ in 3D cho hợp kim titan, tăng gấp đôi độ bền của vật liệu và mở rộng tiềm năng ứng dụng trong hàng không vũ trụ.

Viện Hàn lâm Khoa học Trung Quốc (CAS) mô tả chi tiết thành tựu trong nghiên cứu công bố trên tạp chí Nature hôm 28/2. Nghiên cứu này là kết quả hợp tác giữa nhà khoa học Zhang Zhenjun và Zhang Zhefeng đến từ Phòng thí nghiệm khoa học vật liệu Thẩm Dương thuộc Viện nghiên cứu vật liệu của CAS với Robert Ritchie ở Đại học California, Berkeley. Theo bài báo, ý tưởng nghiên cứu ra đời ở Trung Quốc và mẫu vật vật liệu cũng được tạo ra ở đó. Ritchie tham gia đánh giá quá trình.

Hợp kim titan mới có độ bền mỏi cao kỷ lục. (Ảnh: iStock).

Dù in 3D cách mạng hóa sản xuất, quá trình được sử dụng khá hạn chế trong chế tạo bộ phận đòi hỏi độ chịu mỏi cao. Độ bền mỏi hay sức bền mỏi là khả năng của chi tiết máy chống lại các phá hủy mỏi như tróc rỗ bánh răng, rạn nứt bề mặt.

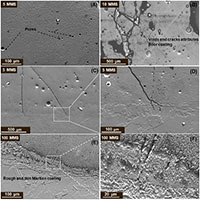

In 3D kim loại sử dụng laser để làm chảy bột kim loại và xếp lớp thành hình dạng phức tạp trong thời gian ngắn là phương pháp hoàn hảo để sản xuất nhanh linh kiện lớn phức tạp. Tuy nhiên, nhiệt lượng cao sản sinh từ chùm laser mạnh thường dùng trong quá trình in dẫn tới hình thành lỗ khí bên trong bộ phận, ảnh hưởng tới hiệu suất của hợp kim. Những lỗ nhỏ này có thể trở thành nơi tập trung áp lực, dẫn tới rạn nứt sớm, làm giảm thời gian chịu mỏi của vật liệu.

Để giải quyết vấn đề trên, nhóm nghiên cứu quyết định sản xuất hợp kim titan không có lỗ. Họ phát triển một quá trình sử dụng Ti-6Al-4V, hợp kim của titan - nhôm - vanadium, qua đó đạt được độ chịu mỏi cao nhất trong số những hợp kim titan đã biết cho tới nay. Theo Zhang Zhenjun, quá trình bắt đầu với hoạt động ép đẳng nhiệt nóng để loại bỏ lỗ khí, tiếp theo là làm lạnh nhanh trước khi bất kỳ biến đổi nào ở cấu trúc bên trong của hợp kim có thể xảy ra. Quá trình cung cấp hợp kim không lỗ khí với độ bền mỏi khi kéo tăng 106%, từ mức thông thường là 475 MPa lên 978 Mpa, lập kỷ lục thế giới.

Zhang Zhenjun cho biết thành tựu trên hứa hẹn nhiều ứng dụng trong các ngành công nghiệp cần vật liệu nhẹ như hàng không vũ trụ và phương tiện sử dụng năng lượng mới. Tính đến nay, vật liệu mới chỉ được sản xuất ở quy mô mẫu vật, có dạng giống quả tạ tay với phần mỏng nhất là 3 mm, quá nhỏ để ứng dụng thực tế. Dù công nghệ mới chỉ ở giai đoạn thử nghiệm, nó rất tiềm năng để sản xuất thiết bị phức tạp.

Theo CAS, nhiều bộ phận hàng không, bao gồm vòi phun trên tên lửa NASA, khung đỡ máy bay chiến đấu J-20 và vòi nhiên liệu trên máy bay C919 của Trung Quốc đều được tạo ra bằng công nghệ in 3D. Với khả năng tăng quy mô trong tương lai, công nghệ mới sẽ được ứng dụng rộng rãi hơn.

- Tái tạo các bộ phận trên cơ thể bằng công nghệ in 3D

- Súng Gauss được chế tạo bằng công nghệ in 3D

- Những bộ trang sức bằng gỗ được tạo ra bằng công nghệ in 3D

- Video: Chiếc đồng hồ đầu tiên được chế tạo bằng công nghệ in 3D

- Phục hồi những rạn san hô chết bằng công nghệ in 3D

- Hàn Quốc: Ca ghép xương ngực nhân tạo bằng công nghệ in 3D đầu tiên

- Sản xuất thép cứng siêu cứng nhờ công nghệ in 3D

Khám phá

-

Những thiên tài tự học "đỉnh" nhất mọi thời đại

-

Điều gì điều khiển sự chuyển động của các thiên hà?

-

Phi vụ đầu tư giúp nhà văn giàu có đến hết đời: Chơi trò "ú òa" với cả hệ thống xổ số Pháp để trúng giải độc đắc

-

Nguồn gốc và đặc điểm của chó săn sư tử châu Phi

-

Kỷ nguyên mới trên Mặt trăng đã chính thức bắt đầu

-

Thiên nhiên là gì? Phân loại và vai trò của các nguồn tài nguyên thiên nhiên

Khám phá khoa học

-

Bay thẳng vào tâm siêu bão mà không lo bị rơi, bí mật công nghệ của máy bay săn bão là gì?

-

Siêu tàu du lịch 1,4 tỷ USD bị rao bán phế liệu dù chưa sử dụng một lần

-

Bất bình đẳng xuất hiện từ khi nào?

-

Thợ mỏ Uruguay phát hiện thạch anh tím hình trái tim hiếm có

-

“Phạt cười“ - Cách tra tấn đáng sợ và gây đau đớn thời cổ đại

-

Nguồn gốc tiến hóa của nụ hôn: Dấu tích từ hành vi chải chuốt của loài vượn?