Công nghệ làm mỏng sản phẩm của Microsoft mà đến Apple còn phải học tập

Độ mỏng đang ám ảnh các nhà sản xuất thiết bị máy tính và để làm được các thiết bị như vậy, không chỉ cần đến các nhà thiết kế giàu trí tưởng tượng mà còn cần đến công nghệ đằng sau nó.

Độ mỏng của thiết bị dường như là một nỗi ám ảnh với Apple. Đầu tháng Tư vừa qua, Apple đã trình làng chiếc Macbook mỏng nhất của mình từ trước đến nay, với độ dầy chỉ 13,1 mm, mỏng hơn đến 24% so với chiếc Macbook Air 11 inch. Một chiếc máy tính với độ dầy chỉ ngang một chiếc bút chì.

Tuy nhiên, nếu đặt cạnh Surface Pro 4 của Microsoft, chiếc Macbook mới của Apple vẫn phải xấu hổ về danh hiệu siêu mỏng của mình. Với độ dầy chỉ 8,4mm kể cả bản lề, chiếc Surface Pro 4 mỏng hơn Macbook mới đến 35% (dù vẫn dầy hơn chiếc iPad Pro với 6,9mm).

Với độ dầy chỉ 8,4mm kể cả bản lề, chiếc Surface Pro 4 mỏng hơn Macbook mới đến 35%.

Có lẽ đó là lý do cho những tin đồn về việc Apple sẽ sử dụng quy trình chế tạo bản lề tương tự như của Microsoft nhằm tạo ra một chiếc Macbook mới mỏng hơn nữa, dự kiến ra mắt vào nửa sau của năm 2016: quy trình ép phun kim loại.

Trên thực tế, Apple cũng đã áp dụng quy trình sản xuất này để tạo ra một số linh kiện siêu nhỏ bằng kim loại bên trong iPhone và iPad, nhưng với Macbook thì đây có thể là lần đầu. Vậy quy trình ít người biết đến này có gì đặc biệt làm cho các thiết bị điện toán cá nhân trở nên gọn gàng hơn nhưng vẫn vững chắc như vậy.

Bản lề của Microsoft Surface Pro 4.

Ép phun kim loại – Metal Injection Molding là gì?

Ngay cả với nhiều người không phải các nhà thiết kế công nghiệp cũng đều đã nghe đến thuật ngữ ép phun nhựa. Rất nhiều đồ nhựa xung quanh chúng ta được làm bằng phương pháp này. Tuy nhiên, một trong những lý do ít người biết đến ép phun kim loại, vì chúng rất đắt.

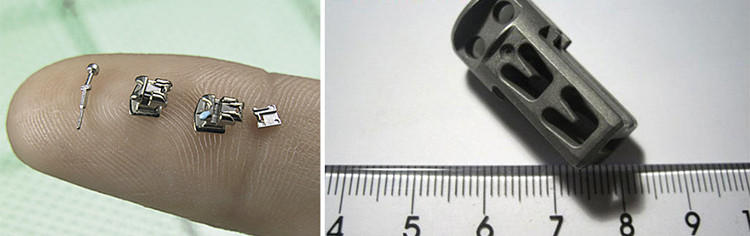

Đắt tiền nhưng thú vị, phương pháp chế tạo này được sử dụng để tạo ra những bộ phận bằng kim loại phức tạp, nhưng rất nhỏ. Chúng nhỏ đến mức quá khó để gia công, và sai số quá cao để đúc. Để thấy độ chính xác khi đúc các vật siêu nhỏ này, hãy nhìn vào cạnh của các đầu mũi tên dưới đây:

Phương pháp chế tạo này được sử dụng để tạo ra những bộ phận bằng kim loại phức tạp, nhưng rất nhỏ.

Đây là cách quy trình ép phun kim loại (MIM) làm việc, và bạn sẽ hiểu tại sao nó lại đắt như vậy:

Đầu tiên, bột kim loại siêu mịn được trộn với một chất kết dính như sáp hoặc nhựa. Sau khi trộn kỹ với nhau, hỗn hợp này được họ xem như nguyên liệu cơ bản, gọi là "feedstock". Hỗn hợp nguyên liệu này sau đó được nhồi vào trong máy ép phun và bắn vào trong một khuôn.

Khối lượng hỗn hợp cho mỗi lần ép rất nhỏ, tối đa chỉ khoảng 100g, điều đó có nghĩa là nếu bạn muốn chế tạo một miếng lớn hơn, bạn cần phải bắn nhiều phát vào trong một khuôn tại nhiều vị trí khác nhau, để có được kích thước đầy đủ của vật cần chế tạo.

Khi được lấy ra khỏi khuôn, vật thể còn được gọi là phần "xanh", vẫn chứa cả bột kim loại và chất kết dính. Tiếp theo, các vật thể này được ngâm vào trong các dung dịch hóa chất hay nung nhiệt, để làm bay hơi và loại bỏ các chất kết dính lẫn trong vật thể.

Kích thước và độ mịn của sản phẩm hoàn thiện thật đáng kinh ngạc.

Sau công đoạn này, vật thể đã bị loại bỏ hết chất kết dính, được gọi là phần "nâu". Lúc này, vật thể sẽ trông giống như một miếng pho mát Thụy Sĩ, với những lỗ nhỏ li ti nơi các chất kết dính đã bị loại bỏ. Rõ ràng, với các vết rỗ chi chít trên một vật thể mỏng manh như vậy, nó chưa sẵn sàng để sử dụng trên thực tế. Do vậy, vật thể sẽ trải qua một công đoạn tiếp theo.

Vật thể sau đó được đưa vào lò nung, để nung kết các phần kim loại với nhau. Công đoạn này tương tự như việc bạn đem đun một miếng pho mát Thụy Sĩ đến nóng chảy vậy, lúc này các lỗ trống sẽ được lấp đầy bởi pho mát nóng chảy. Tuy nhiên, khác với miếng pho mát, MIM sẽ vẫn giữ nguyên hình dáng bên ngoài của mình.

Giờ bạn đã có được sản phẩm hoàn thiện, về cơ bản nó sẽ vững chắc như các bộ phận kim loại được sản xuất bằng phương pháp truyền thống, nhưng với sai số trên các cạnh của vật thể chỉ ở mức 0.07mm.

Có thể công nghệ này vẫn là điều gì đó quá xa lạ với cuộc sống hàng ngày của chúng ta cho đến khi cầm trên tay một chiếc Surface Pro 4 hay Macbook mới trong nửa cuối năm nay. Tuy nhiên theo hãng BCC Research, giá trị thị trường toàn cầu cho công nghệ này đã tăng từ 382 triệu USD vào năm 2004 lên 1,5 tỷ USD vào năm 2012, và được dự đoán đạt đến gần 2,9 tỷ USD vào năm 2018.

Rõ ràng, đang có ngày càng nhiều đồ dùng quanh ta sử dụng đến phương pháp chế tạo này, nhưng nó quá nhỏ để chúng ta có thể nhận ra một cách dễ dàng.

Công nghệ

-

Cá sấu hỏa tiễn là gì mà phàm ăn, hung dữ đáng sợ?

-

Làm thế nào để sống sót khi động đất xảy ra?

-

Liệu trên đời có căn bệnh nào mang tên "Ung thư tim"?

-

Nghịch lý con tàu của Theseus: Bạn là ai?

-

Thời gian thực sự có thể quay ngược hay không?

-

Rắn biển Belcher - Loài rắn độc nhất thế giới

Công nghệ mới

-

Trung Quốc chế tạo công nghệ sạc pin nhanh nhất thế giới, 20 phút đầy pin

-

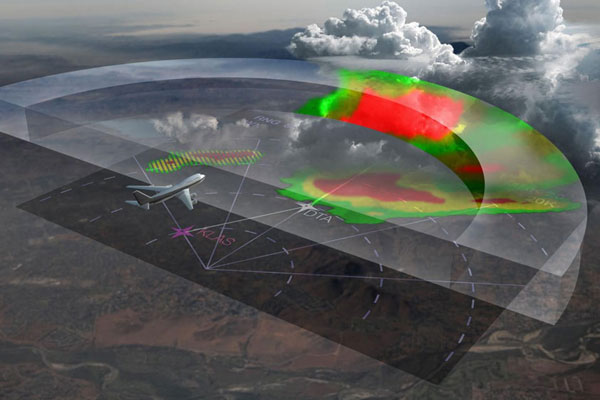

Honeywell tung công nghệ mới hạn chế rủi ro cho máy bay

-

Công nghệ nhận dạng chính xác cao

-

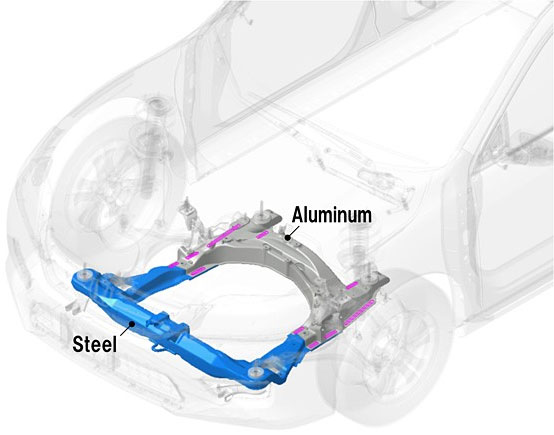

Giảm trọng lượng xe hơi nhờ công nghệ hàn mới

-

Đèn trị mất ngủ cho trạm không gian

-

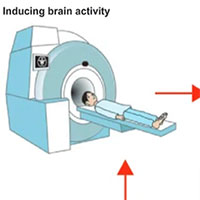

Công nghệ mới hứa hẹn khả năng xoá bỏ những ký ức tồi tệ đã qua